8月23日到8月25日,2021中国国际智能产业博览会(以下简称“2021智博会”)在重庆举办,主题为“智能化:为经济赋能,为生活添彩”。Geega吉利工业互联网(以下简称“Geega”)将参加2021智博会,并在展会期间发布吉利工业互联网平台。

8月18日,记者提前打探了吉利工业互联网平台的运用,了解到吉利汽车对领克03整车制造基地从冲、焊、涂、总四大生产线进行了数字化工厂改造,实现了生产质量优化,预估该企业问题整改率提升85%,管理效率提升50%。

工业物联网平台打通数据链孤岛

Geega是由吉利旗下的广域铭岛数字科技有限公司(以下简称“广域铭岛”)打造, Geega主要是为企业数字化转型提供自主研发、安全可控、系统可行的全链路解决方案,跨领域、跨行业、多场景助力企业数字化转型升级。

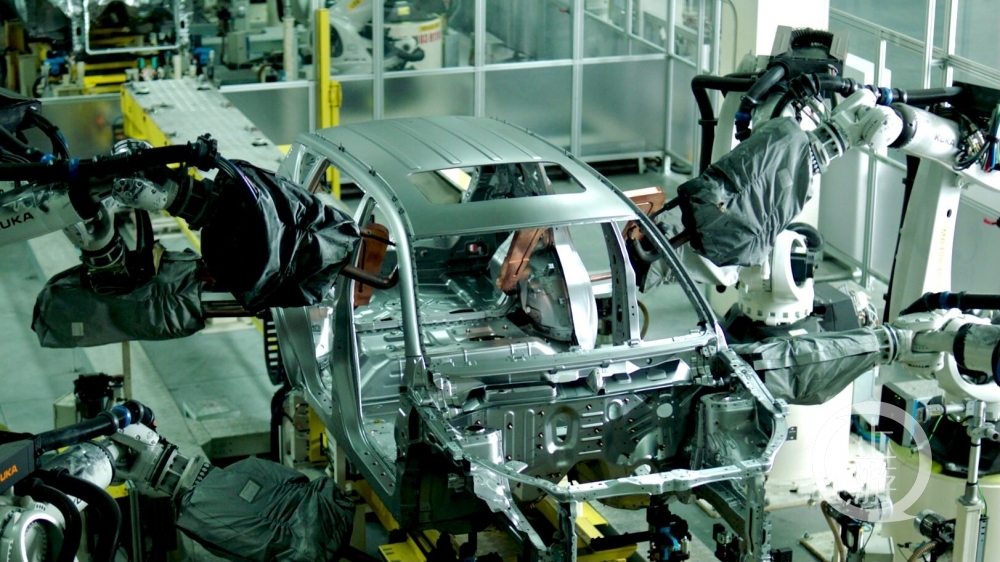

在领克03汽车工厂,经过数字化改造的每一条生产线上,数十至上百台机械臂在自动操作,几乎看不见一名工作人员。冲压、焊接、涂装、总装四大生产线之间,也是一条条自动生产线在运行。

“以前冲压、焊接、涂装、总装四条生产线是各自为阵。”广域铭岛工厂数字化部门负责人告诉记者,比如冲压,当钢板被自动送入压机,冲压完成的汽车机舱前地板、后地板、左右侧围、顶盖等部件,由机器人搬走码垛后,然后进行第二步焊接。因为冲压和焊接的硬件设备没有连接起来,从第一步到第二步就需要人来完成,效率低。现在我们通过Geega统一数据架构,通过工业物联网平台,打通冲压、焊接、涂装、总装四条生产线所有软件和硬件设备系统的数据链孤岛,这样四条生产线形成了一个整体,由机器完成,效率大大提高。

3500个焊点可追溯

质量合格率达99.5%

“汽车的焊接作为焊装车间主要连接工艺,存在焊点多,质量和参数调试难等问题。” 工厂数字化部门负责人说,为此,我们开发了焊点质量管理系统,它能实时获取生产过程中的海量焊点数据,并基于焊接过程电热平衡和质量预测机理模型,对每一个焊点进行质量统计与分析,对生产过程中的缺陷焊点实时预警。在形成汽车车身后,会进行车身尺寸检测,在这个过程中,针对检测设备种类多、问题原因难查找等问题,我们打造了尺寸管理系统,用于管理尺寸检测数据。它基于公差传导模型,结合算法与大数据,分析尺寸失效原因,提高了分析效率。

他说,一辆汽车的焊点在3000至3500个,如果每个焊点都去统计与分析,将是海量的工作,也不现实。以前是每辆汽车随机抽测几个焊点,但是现在基于焊点质量管理系统,我们可以做到每个焊点实时管控,分析焊点问题并直接报警,时时展示出来,做到了数据可查,数据可分析,数据可追溯,其成品合格率达99.8%。

年产30万辆汽车工厂

仅焊装车间可节约几十万成本

有了焊点质量管理和车身尺寸管理系统,还有一个优点,为企业节约成本。

他说,通过焊点质量与尺寸管理系统实现了数据实时获取、实时预警、生产过程数据透明化,并根据预警信息快速定位问题、分析问题、解决问题,最终在工艺生产环节中对质量把控、工作效率、人力成本等方面有着显著的优化。

他表示,按照年产30万辆汽车工厂计算,这一项生产效率的提升,紧焊装车间就可以为企业节约60-70万成本。

上游新闻记者 郑三波

【免责声明】上游新闻客户端未标有“来源:上游新闻-重庆晨报”或“上游新闻LOGO、水印的文字、图片、音频视”等稿件均为转载稿。如转载稿涉及版权等问题,请联系上游。